Ce este de sudura cu impulsuri

Procesul de creare a unei sudură continuă prin topire, în anumite puncte ale acoperirii ulterioare se numește sudare în impulsuri. Echipament cu această funcție, între impulsurile care se repeta regulat funcționează în fierbe redus de energie, transmițând doar o parte a curentului de puls. Un astfel de arc în pauzele dintre puls de excitație nu are un efect semnificativ asupra adâncimii metalului topit. Aceasta realizează un arc stabil în spațiu, elimină complet cratere sudurilor fața locului reducând în același timp porțiunile suprapuse necesare în sudură. Selecție expediente curenți de arce de relație (și datoria impuls) este de asemenea capabil să accelereze foarte mult procesul de fuziune.

Folosind un arc în impulsuri ca sursă de căldură, se poate îmbunătăți în mod semnificativ capacitatea de arc traditional sudura folosind gaz protector. Tehnologia de sudare cu arc electric în impulsuri este caracterizat prin modurile arc de pulsații (volumul și rata de introducere a căldurii în preformă). Acestea sunt determinate de o aplicație specifică, bazată pe grosimea și proprietățile materialelor fiind unite, iar poziția în spațiu și cusături al.

În cazul neconsumabil sudură electrod este realizat, pulsat (sau Pulsatia) al arcului servește ca un impact pentru vehicule pe metalul de baza pentru a forma o cusătură. Când se utilizează electrozii de topire este destinat să reglementeze operațiunile de topire și transferarea electrodului metalic. In timpul procesului de arc pulsat sudare cu ajutorul unui electrod de wolfram arc pulsație a dat în mod constant raportul la pauzele de puls. Prepararea compușilor solizi se realizează prin topirea puncte individuale în cazul acoperirii ulterioare.

Aplicație sudare imulsnymi

Cei mai importanți parametri ce caracterizează acest proces includ impulsuri de durată cu pauze, și întregul ciclu pas cu viteza de puncte de sudură. Capacitatea de a penetrării fuziune arc în impulsuri cu un ciclu predeterminat, iar durata impulsului este determinată de modul de sudura prin impulsuri, rigiditatea acestuia. Acest parametru de tehnologie în valoare extremă tipică pentru sudarea cu arc electric exemplu de realizare. In curent continuu de sudare cu arc electric de ardere convențional este zero, si un spot de sudare cu arc tinde la infinit. Prin reglarea caracteristicilor de impulsuri pot afecta atât mărimea zonei de sudare cu forma, procesul de cristalizare din metal și formarea cusăturilor, orice deformare temporare reziduale, precum și alte caracteristici ale vitezei de sudare. La determinarea modului de sudare prin această metodă o importanță considerabilă dat puncte pas, mai ales atunci când conectarea materiale subțiri.

Capacitatea de a penetrării fuziune arc în impulsuri este cel mai eficient atunci când puls sudura foi de aluminiu cu grosimi mai mici de 3 mm. Capacitatea de utilizare rațională a tensiunii superficiale a metalelor în timpul sudării cu arc electric în impulsuri creează condițiile necesare pentru formarea corespunzătoare a sudurii, indiferent de poziția în spațiu. Acest lucru explică utilizarea proprietăților puls arc activ când cusături în tavan, o poziție verticală sau orizontală pe metal de a cea mai mare gama de grosime pentru compușii din secțiunile automate de țeavă de sudură cu îmbinări nerotative.

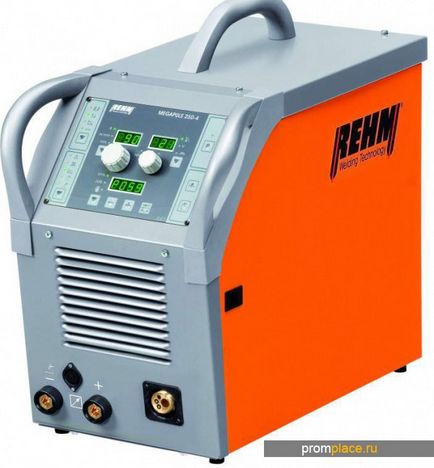

În impulsuri de aparate de sudura convertoare de sudura sunt folosite cel mai adesea sub forma unei surse de alimentare echipat cu un curent de circuit regulator de întrerupătoare care lucrează la curenti constant. Utilizarea acestor electrod fuzibil indicat în situații în care arcul electric permanent, și un curent de sudura convențională din timp în timp puls impus. Dominanța forțelor electrodinamice conduce astfel la o separare a picăturilor. Astfel, transferul de metal este ghidat de impulsuri cu o frecvență proporțională cu valoarea comenzii curente de mărime mai mică decât critic.

Prin urmare, spre deosebire de aplicarea electrozilor neconsumabile, pulsul punct de sudură cu ajutorul unui electrod consumabil este mult mai productivă și poate reduce semnificativ deformarea sudarea cu caracteristici de calitate egale ale compușilor obținuți. Este design cel mai eficient scop important realizat din oțel de diferite calități, aliaje de cupru, nichel, aluminiu și titan pentru articulațiile de orice orientări spațiale. Acest exemplu de realizare facilitează o bună stabilizare de sudură cu arc electric în spațiu. Având în vedere capacitatea de plecare de electrozi lungimi mari, utilizate în mod eficient în punerea în aplicare a îmbinărilor cap la cap în prelucrarea muchiilor cu fante înguste din foi de metal groase.

Caracteristici sudura magnetice puls

Principiul de funcționare al sudare magnetic impulsuri este utilizarea forței acțiunii electromecanice a curenților turbionari. Plutind pe peretele piesei de prelucrat să se intersecteze cu liniile câmpuri de forță magnetice și flux magnetic în impulsuri. Simultan cu energie electrică este transformată în impulsuri de presiune mecanică și magnetică acționează pe elemente în mod direct, fără a utiliza suporturi speciale de transport.

Procesul de sudare astfel necesită piesă de prelucrat presiune instantanee la viteza câmpurilor magnetice și sunt conduse nu numai anumite părți și partea complet. Pentru a asigura mișcarea consecventă a zonei de contactare, preforma este plasată la un unghi muchii de îmbinare între ele. Compusul format în timpul ciocnirilor dintre porțiunile de conjugare. Simultan Purificare jet cumulativ alăturat suprafețelor de murdărie și oxizi și deformarea plastică a straturilor superficiale ale materialelor pentru a forma legături chimice între ele.

Compusul, metoda puls magnetic se realizează în trei scheme convenționale de sudare puls: produse de reducere din materialul tubular, distribuția și deformarea materialului foaie lor. In primul caz, un inductor, înfășoară produsul în al doilea - este amplasat în interiorul semifabricatului, iar al treilea - inductor plat utilizat. Pentru a preveni deformarea pieselor cu pereți subțiri în timpul sudarea tubului introdus dornul specială de metal interior, care sunt îndepărtate după terminarea lucrărilor.

Utilizarea acestei tehnici de sudare este cea mai eficientă în producerea de modele diferite ale pieselor tubulare care trebuie sudate, atât între ele cât și în combinație cu alte spații. Utilizarea capacității pulsatorii de sudura cu laser necesare la conectarea dalele de pe contururile interioare sau exterioare. Astfel, este posibil sudarea diferitelor materiale, în orice combinație într-o gamă largă de grosimi.