Oxigenul și pregătirea acestuia

PROPRIETĂȚI DE OXIGEN ȘI METODA DE PRODUCERE

O2 oxigen este cel mai abundent element de pe pământ. Este un număr mare de compuși chimici cu substanțe diferite în crusta (50% greut.), În combinație cu hidrogen în apă (aproximativ 86% în greutate). Și în stare liberă în aer într-un amestec de azot, în principal suma de 20,93%. (23,15% în greutate.).

Oxigenul este important în economie. Acesta este utilizat pe scară largă în metalurgie; industria chimică; Tratamentul pe gaz-flacără a metalelor, rocă dură de foraj foc, gazificarea subterană a cărbunelui; în medicină și aparat de respirație diferite, de exemplu, pentru zborurile de mare altitudine, și în alte zone.

În condiții normale, oxigen gaz este incolor, inodor și insipid, neinflamabil, dar sprijină în mod activ de ardere. La temperaturi foarte scăzute, oxigenul este lichefiat și chiar solid.

Cele mai importante constante fizice ale oxigenului următor:

Greutatea 1 m 3 la 0 ° C și 760 mm Hg. Art. în kg

Același lucru la 20 ° C și 760 mm Hg. Art. în kg

Temperatura critică în ° C

Presiune critică în kg / m3

Punctul de fierbere la 760 mm Hg. Art. în ° C

Greutatea de 1 litru de oxigen lichid la -182, 97 ° C și 760 mm Hg. Art. kg.

Cantitatea de gaz de oxigen obținut de la 1 litru de lichid la 20 ° C și 760 mm Hg. Art. în l

Punct de curgere la 760 mm Hg. Art. în ° C

Oxigenul are o reactivitate ridicată și formează compuși cu toate elementele chimice cu excepția gazelor rare. reacția oxigenului cu compuși organici au un caracter exoterm pronunțat. Astfel, reacția cu oxigenul gras comprimat sau fiind într-un material combustibil solid fin divizat are loc instantaneu oxidarea lor și combustia spontană a căldurii eliberate, să contribuie la substanțele care pot provoca incendii sau explozii. Această proprietate este în special pentru a fi luate în considerare atunci când se ocupă cu echipamente de oxigen.

Una dintre cele mai importante proprietăți ale oxigenului este capacitatea sa de a forma o gamă largă amestecuri explozive cu gaze combustibile și vapori de lichide inflamabile, care pot duce de asemenea la explozii, în prezența unei flăcări deschise sau scântei. Explozivii și aerul sunt amestecate cu gaz combustibil sau vapori.

Oxigenul poate fi obținut prin: 1) metode chimice; 2) prin electroliza apei; 3) o metodă fizică din aer.

Metodele chimice, care constau în obținerea de oxigen din diverse substanțe, ineficiente și în prezent au doar valoare de laborator.

Electroliza apei, adică descompunerea sa în componente - .. hidrogen și oxigen se realizează în dispozitivele cunoscute ca celule. După apă la care se adaugă pentru a îmbunătăți electric de hidroxid de sodiu conductibilitate NaOH, un curent constant este trecut; oxigenul colectat la anod și hidrogen - catod. Un dezavantaj al metodei este mare consum de energie: 1 m 3 02 (pentru a obține mai mult de 2 m 3 H 2) se consumă 12-15 kW. h. Această metodă este rațională în prezența electricității ieftine, precum și la prepararea hidrogenului electrolitic atunci când oxigenul este un produs rezidual.

Metoda fizică este de a separa aerul în componenta prin răcire profundă. Această metodă permite obținerea de oxigen în cantități practic nelimitate și are o importanță industrială majoră. Consumul de energie electrică per 1 m 3 de O2 este 0.4-1.6 kW. ore, în funcție de tipul instalației.

Producerea oxigenului din aer

Aerul atmosferic este de fapt un amestec mecanic de trei gaze la următorul conținut volumetric de: azot - 78,09% oxigen - 20,93% argon - 0,93%. În plus, conține aproximativ 0,03% dioxid de carbon și mici cantități de gaze rare, hidrogen, oxid de azot și altele.

Principala provocare în obținerea oxigenului din aer este de a separa aerul în oxigen și azot. Produs de separare argon De altfel, în care -Application metode de sudare speciale sunt în continuă creștere, precum și a gazelor rare, care joacă un rol important într-o serie de industrii. Azotul are unele aplicatii in sudura ca gaz protector, în medicină și în alte domenii.

Metoda constă în adâncime de răcire cu aer, cu un tratament în stare lichidă, care la presiunea atmosferică poate fi atins în intervalul de temperatură de la -191,8 ° C (începutul lichefiere) până la -193,7 ° C (la sfârșitul lichefiere).

separarea lichidului în oxigen și azot se realizează prin utilizarea diferenței dintre punctele de fierbere ale acestora, și anume, bp. a2 = -182,97 ° C; Tkip.N2 = -195,8 ° C (la 760 mm Hg. V.).

Prin evaporarea treptată a fluidului în fază gazoasă va trece în principal azot având un punct de fierbere mai mic și cel puțin lichid său de izolare va fi îmbogățit cu oxigen. repetări multiple ale acestui proces permite obținerea de oxigen și azot puritatea necesară. O astfel de metodă de separare a fluidelor în părți componente se numește rectificare.

Pentru producerea oxigenului din aer, există întreprinderi specializate dotate cu instalații de înaltă performanță. În plus, companiile mari de metal au propriile lor stații de oxigen.

Temperaturile scăzute necesare pentru lichefierea aerului este obținută cu ajutorul unui ciclu de așa-numitele refrigerare. Următoarele rezumă ciclurile de refrigerare de bază utilizate în instalații moderne.

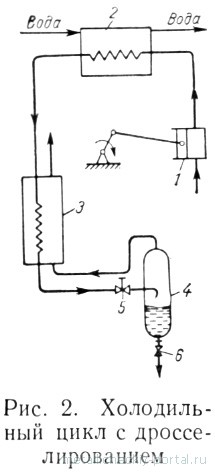

Aerul este comprimat într-un compresor mai multe trepte 1 până la 200 kgf / cm2 și apoi se trece prin condensatorul 2 cu apă curentă. răcire profundă a aerului are loc într-un schimbător de căldură 3, fluxul invers de gaz rece din recipient lichid (fluidifiant) 4. Ca urmare a expansiunii aerului în supapa 5, este răcit suplimentar și parțial lichefiat.

Presiunea în colecția 4 este controlată în intervalul de 1-2 kgf / cm 2. Lichidul sunt drenate periodic dintr-o colecție în containere speciale prin supapă 6. Neszhizhennaya parte a aerului evacuat prin schimbătorul de căldură, producând o noi porțiuni de răcire ale aerului de intrare.

răcire cu aer la o temperatură de lichefiere este treptată; când setarea a trecut perioada de pornire, în timpul căreia nu se observă lichefierea aerului, dar numai de răcire are loc de instalare. Această perioadă durează câteva ore.

Un avantaj al ciclului este simplitatea sa, dar dezavantajul - un consum relativ ridicat de energie - până la 4,1 kW. h per 1 kg de aer lichefiat în compresor, la o presiune de 200 kgf / cm2; la o presiune mai scăzută crește consumul de energie relativ dramatic. Acest ciclu este utilizat în sistemele de capacitate mică și medie pentru producerea oxigenului gazos.

Ceva mai complicat este ciclul cu ștrangulare și amoniac răcit cu aer preliminar.

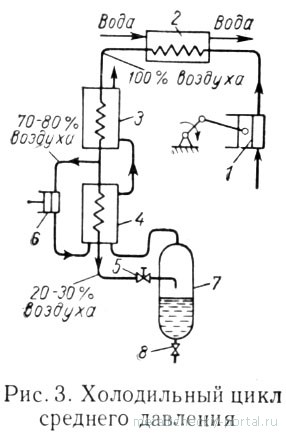

Aerul este comprimat în compresor 1 și 20-40 kgf / cm 2 trece prin răcitor 2 și apoi prin schimbătoare de căldură 3 și 4. Când schimbătorul de căldură 3, cea mai mare parte a aerului (70-80%) este ghidat într-o expansiune piston mașină-expander 6 și porțiunea inferioară aer (20-30%) este liber de expansiune într-o valva de expansiune 5 și suplimentar colector 7 având o supapă 8 pentru drenarea lichidului. Extensorul 6

aer, deja răcit în primul schimbător de căldură, produce lucru mecanic - impinge masina de piston, presiunea scade la 1 kgf / cm2, prin care temperatura scade brusc. Expandor de aer rece, având o temperatură de aproximativ -100 ° C, evacuate spre exterior prin schimbătoarele de căldură 3 și 4, răcirea aerului de intrare. Astfel, extensorul oferă o instalație de răcire foarte eficient la o presiune relativ scăzută a compresorului. Extensorul de lucru este utilizat și este util pentru a compensa parțial cheltuielile de energie pentru compresia aerului în compresor.

Avantajele ciclului sunt presiunii de compresie relativ mici, ceea ce simplifică construcția compresorului și capacitatea de răcire a crescut (printr-un extensor), care asigură funcționarea stabilă a unității în selectarea oxigenului în formă lichidă.

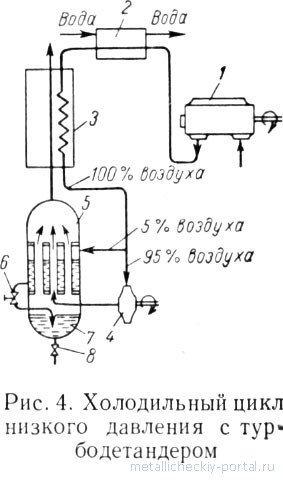

Ciclul de refrigerare cu expansiune de presiune joasă într-un turboexpandoare proiectat Acad. P. L. Kapitsey, bazată pe aplicarea unui aer rece de presiune scăzută pentru a obține numai datorită expansiunii aerului din turbina (turbina de expansiune), cu producerea de muncă externe. Ciclul de antrenare este prezentat în Fig. 4.

Aerul comprimat turbocompresorului 1-6.7 kgf / cm2 este apă răcită în frigider 2 și 3 intră regeneratoarele (schimbătoare de căldură), în care fluxul de retur răcit de aer rece. Până la 95% din aer după regeneratoarele este trimis către turbina de expansiune 4 este extins la o presiune de 1 kgf / cm2, cu executarea lucrărilor externe și astfel stins, după care este alimentat în spațiul tubului condensatorului 5 și condensează restul aerului comprimat (5%) venind în spațiul inelar. Din condensatorul 5 din fluxul principal de aer la regenerator și răcește de intrare a aerului, lichidul și aerul este trecut prin supapa 6 în colector 7, din care este drenat prin supapă 8. Diagrama arată un regenerator, și de fapt, ele dau puține și includ alternativ.

Avantajele ciclului de joasă presiune turboexpandoare sunt mai mari, eficiența turbomașini în comparație cu mașinile de tip piston, simplificarea schemei tehnologice, crește fiabilitatea și instalarea antiex .... Ciclul folosit în instalarea unui mare capacitate.

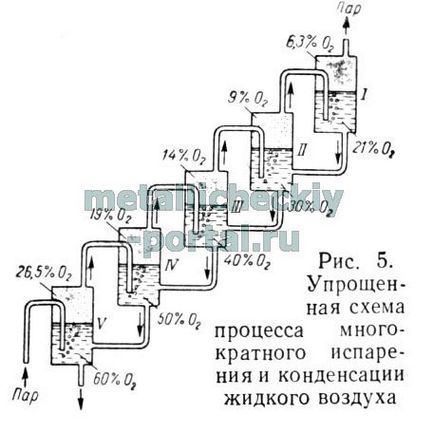

De natura procesului de rectificare poate produce prezentat în Fig. 5, o diagramă simplificată a unui proces de vaporizare repetate și condensarea aerului lichid.

Să presupunem că în vasul II este un lichid care conține 30% din vasul 02. III - 40%, în vas IV - 50%, în vasul V - 60% oxigen.

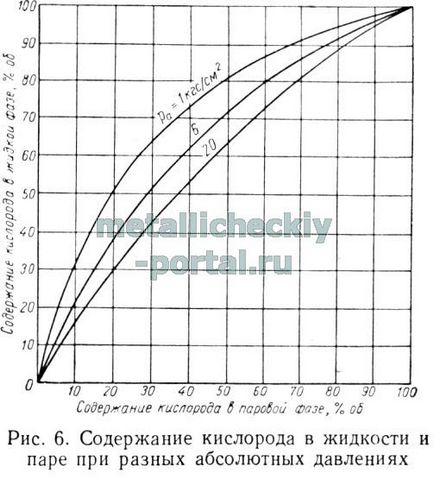

Începeți să se evapore de lichid în vasul V, la o presiune absolută de 1 kgf / cm 2. După cum se vede din Fig. 6, deasupra lichidului din recipient, format din 60% 02 și 40% N2. Acesta poate fi în compoziția de vapori de echilibru care conține 02-26.5% și 73,5% N2. având aceeași temperatură ca și lichid. Furnizarea aburului în vasul IV, în care lichidul conține doar 50% din 02% N2 și 50 și, prin urmare, va fi mai rece. Fig. 6 că perechile de acest lichid poate conține doar 19% din 02 și 81% N2. și numai în acest caz temperatura sa este egală cu temperatura lichidului în acest vas.

Prin urmare este furnizat în vasul din aburul vasului V IV care conține 26,5% O2. Are o temperatură mai mare decât lichidul din vasul IV; De aceea vaporii de oxigen este condensat în fluidul vasului IV, și o parte din azotul se va evapora din acesta. Ca rezultat, lichidul din vasul IV îmbogățit cu oxigen și abur peste ea - azot.

În mod similar, procesul va avea loc în alte vase, și astfel, la drenarea vasului superior în lichid inferior îmbogățit cu oxigen, prin condensarea acestuia din vaporii în creștere și oferindu-le un azot.

Indiferent de schema tehnologică și tipul instalării procesului ciclu de refrigerare pentru producerea oxigenului din aer care cuprinde etapele de:

1) curățarea aerului de praf, vapori de apă și dioxid de carbon. Legarea CO2 se realizează prin trecerea aerului prin soluție apoasă de NaOH;

2) comprimarea aerului într-un compresor, urmată de răcire în frigidere;

3) răcirea aerului comprimat în schimbătoarele de căldură;

4) extinderea aerului comprimat la ventilul de expansiune sau un extensor pentru răcirea și lichefierea acestuia;

5) lichefierea și rectificare a aerului pentru a produce oxigen și azot;

6) golind rezervorul de oxigen lichid și un gaz de evacuare staționare în rezervoare de gaz;

7) Controlul calității oxigenului rezultat;

8) umplerea rezervoarelor de oxigen lichid și containerele de transport umplute cu oxigen gazos.

Calitatea oxigenului gazos și lichid sunt reglementate vizitatori respectivi.

Folosit pentru intensificarea diverselor procese din metalurgice, chimice și alte industrii de oxigen tehnologic cuprinde 90-98% O2.

Controlul calității oxigenului gazos și lichid și se face direct în timpul procesului de producție prin intermediul unor dispozitive speciale.