Procese termice pentru prepararea de potasiu - toate despre metalurgie

Metodele cele mai dezvoltate pentru producerea de potasiu descompunere schimb termic sunt din metal de sodiu, hidroxidul de potasiu și clorura de potasiu.

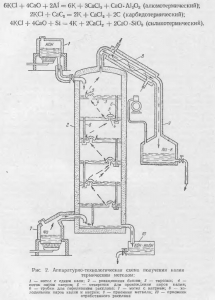

În prima metodă, vasul de reacție este alimentat continuu KOH topit și sodiu, ca în reactor la 380-440 ° format de hidroxid de sodiu și potasiu metalic. Amestecul a fost topit KOH (40%), NaOH (60%) și potasiu curge continuu din reactor. Continuitatea procesului asigură o productivitate ridicată a vasului de reacție (fig. 2)

A doua metodă se bazează pe reacția

KCl + Na = K + NaCI

SShA Această metodă este implementată în fabrică a companiei Callar. În descompunere dublă, un amestec de clorură de potasiu și sodiu metalic și un aliaj de sodiu și potasiu. Coloana din oțel inoxidabil, umplută cu inele Raschig din același material, așa cum se întâmplă de distilare din aliaj, care a avut ca rezultat potasiu metalic obținut. Aceeași planta produce aliaj de sodiu și potasiu care conține 60% K

Ambele tehnici au o serie de dezavantaje: utilizare scăzută a materiilor prime, din cauza pierderilor sale mari în producție; calitatea scăzută a potasiului metalic (contaminat cu substanțe alcaline de sodiu, oxizi și peroxizi); explozivitate ușoară a produsului obținut în prezența impurităților; dispozitive de coroziune severe, datorită prezenței de hidroxid de potasiu și care duce la nevoia de înlocuire frecventă a reactoarelor.

Pentru metodele termice de producere de sulfat de potasiu, de asemenea, pe baza referă reacția

2K2SO4 + 5Fe = 4K + FeS + 2Fe2O3 + SO2.

Dezavantaje: agresivitatea ridicată a topiturii (taxa reziduală) la temperaturi de 850-1050 ° proces; dificultăți în eliminarea taxei reziduale din cuptor; calitatea slabă a produsului rezultat. Cu toate că, în acest caz, un agent de reducere mai ieftin, iar fluxul de material este relativ mic, dar încă metoda actuală ar trebui să fie evaluată ca nu foarte prosperă.

Dezavantajele proceselor termice pentru producerea de potasiu și aliajele sale cu sodiu determinat să înceapă dezvoltarea unei metode de vid termic, a favorizat dezvoltarea generală a tehnologiei vidului.

Metode de vid termic de producere de potasiu metalic bazat pe următoarele reacții chimice:

Mai mult, se poate efectua încă două metode de producere de potasiu metalic:

Metoda aluminotermie dezvoltat suficient de detaliat, și pot fi puse în aplicare în industrie. Pentru punerea sa în aplicare se aplică retortă cuptor cu vid.

Încărcarea și descărcarea retortei trebuie efectuată fără pre-răcire. Înainte de începerea lotului proces termic trebuie menținută la 600 °. Ulterior, este de dorit pentru a minimiza timpul de staționare a taxei la 700-800 °, nefavorabil pentru recuperare (KCl volatilizare). Extracția cea mai completă de potasiu căutat, efectuarea procesului de recuperare, la o temperatură de peste 900 °; deoarece temperatura crește durata procesului termic este redus drastic. Presiunea în retorta în timpul reacției trebuie să fie mai mică de 0,5 mm Hg. Art.

Parametrii tehnologici ai acestei metode depinde în mare măsură de compoziția taxei, amestec mai promițătoare într-un raport molar de CaO și KCl, egal cu 0,6-1,0 și Al KCl, egal cu 0,8-1,2. O creștere semnificativă a recuperării se observă introducerea lotului și fluorurile, în special fluorură de potasiu sau fluorură de calciu (5%). În aplicarea aliajelor de aluminiu sub forma capacității sale de reducere scade odată cu creșterea cantități de impurități.

O influență semnificativă asupra extracției potasiului are o dimensiune a componentelor lot - în particular agentul reducător. Extracting de potasiu, se apropie de 100%, se poate obține numai atunci când se utilizează o pulbere de aluminiu și oxid de calciu mai mică de 36 microni.

Necesitatea de a utiliza pulbere de aluminiu relativ costisitoare este metoda aluminotermie dezavantajoasă.

Karbidotermichesky silicothermic și metode au fost dezvoltate în aceeași măsură și pot fi puse în aplicare atât în industrie

Când metoda karbidotermicheskom poate fi utilizată ca producția de carbură de deșeuri de reducere (amenzi, având ca rezultat sfărâmarea blocurilor de carbură de calciu).

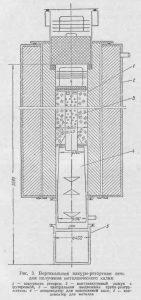

Rezultate satisfăcătoare au fost obținute în recuperarea vertical retortă cuptor cu vid, care se referă în special problema sărurilor metalice separate și condensare (Fig. 3). Procedeul poate fi realizat fără răcirea cuptorului, încărcat într-un cuptor de încărcare la cald și descărcarea produselor de reacție ca un cuptor fierbinte, care reduce timpul ciclului și reduce consumul de energie.

Cele tehnologice etapele de proces ale procesului de producere de potasiu metalic și măsuri adecvate pentru a asigura siguranța anumitor operații ale procesului. Acesta din urmă este deosebit de important, deoarece selectarea acetilenă poate provoca explozii și otrăviri de lucru.

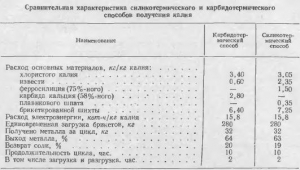

Următoarele specificații pot fi luate pe materialele de pornire: pierdere la calcinare de clorură de potasiu nu este mai mare de 0,3 g / v, gradul de strivire a clorurii de potasiu - nu mai mare de 80 ochiuri, și carbură de calciu - nu mai mare de 3 mm; timpul petrecut în aer liber taxa nu mai mult de 4 ore. Unii indicatori karbidotermicheskogo metodă sunt prezentate în tabelul. 1.

Pentru o funcționare de securitate, iar consumul specific mai mic al reducerii metodei cilikotermichesky agent pentru producerea de potasiu are un avantaj față de karbidotermicheskim.

Ca materie primă pentru producerea de potasiu metoda silicothermic folosite potasiu, var și ferosiliciu este necesar ca materiile prime să conțină o cantitate minimă de sodiu, deoarece acesta din urmă se reduce mai ușor decât potasiu și transformat complet produs (metal de potasiu).

Sarea de potasiu inițială trebuie să fie uscat la o temperatură de 200-400 °. Umiditate reziduală nu trebuie să depășească zecimi de procente. Calcarul se calcinează într-un cuptor rotativ, la o temperatură de 1200-1250 ° până carbonat descompunere completă.

Sare de potasiu, oxid de calciu, fluorură de calciu și ferosiliciu sunt supuse măcinare într-o moară cu bile rotative la o dimensiune a particulelor - 80 mesh. Sare și var ar trebui să fie depozitate în recipiente închise ermetic.

Materiile prime sunt măsurate și încărcate pe un 40-45 min. mixer. Temeinic amestec amestecat este alimentat în brichetare, sau realizat într-un rulou rotativ prese cu o presiune de circa 500-700 kg / cm2. Dimensiuni brichete diametru 75 mm, înălțimea de 30 mm. procesul de turnare este ușor, iar brichetele obținute puternic.

pelete finite în Kubel încărcat, și apoi într-un vid cald retortă cuptor electric sau gaz. Temperatura de proces 900 °. Presiunea reziduală din cuptor 0,2-0,3 mm Hg. Art. Durata ciclului de 10 ore. 2 dintre ele chasa încărcare și descărcare a cuptorului și 8 ore. procesul de recuperare. Cea mai operație consumatoare de timp pentru a descărca cuptorul este de a elimina sarea condensat. Indicatori de proces silicothermic sunt date în tabelul.

Dificultățile în producerea electrolitică a electrolizei potasiu mediilor topite cu catod solid sau lichid, determinând necesitatea unor studii suplimentare, atât în ceea ce privește designul hardware și în îmbunătățirea indicatorilor tehnico-economici.

În legătură cu numărul de primire când procesele nu sunt potasiu și aliajele sale cu sodiu și plumb necesară pentru a îmbunătăți metodele de distilare în vid, aliaj de potasiu de plumb - și aliaj de potasiu rectificare, sodiu - potasiu.

Așa cum este utilizat în prezent metoda de schimb pentru producerea de descompunere de potasiu de hidroxid de potasiu sau de sodiu, clorura de potasiu metalic are dezavantaje semnificative.

Metode mai promițătoare de vid (sau karbidotermichesky silicothermic), care pot fi puse în aplicare la scară industrială, acest lucru necesită crearea unui cuptor cu vid, permițând să se obțină 480-500 kg per ciclu de potasiu metalic.