Specii de găuri, Implementarea instrumente și caracteristici de funcționare

Desfășurare, care este destul de operațiune de prelucrare comună efectuate în cazul în care gaura pre-preparată în produsul metalic trebuie să fie aduse pentru a se potrivi parametrii doriți. Acești parametri, în special, forma și mărimea găurilor care formează rugozitatea suprafeței.

tijă Procesare glisante scanare gaură

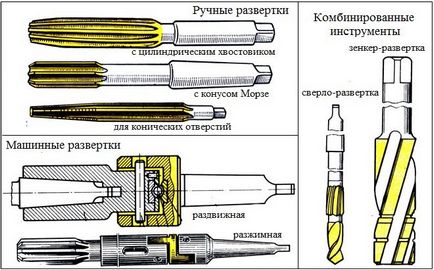

Un instrument cu care de implementare este realizată manual sau cu ajutorul unei mașini de găurit, numit „Scan“. Un astfel de instrument ar putea fi:

- mână și mașină - în funcție de modul de utilizare;

- cilindrice și conice - în conformitate cu propria sa configurație și forma găurii prelucrate;

- coadă montate ax și - metoda de fixare;

- cu uniformă și dispunerea neuniformă a dinților de tăiere pe circumferința sa pentru a forma suprafețe prelucrate cu diferite grade de rugozitate.

Tipuri de scanări pentru metale

Mână și mașini-unelte folosite pentru a implementa, au anumite diferențe în structurile lor. Deci, scule de mana pentru desfășurarea de diferite de tăiere alungite margini porțiunea de lucru și cepul de secțiune transversală pătrată, prin scanare este setat la chei. Construcții de mașini-unelte pentru a efectua desfășurarea de găuri de adâncime considerabilă, diferite porțiuni de lucru mai scurte și un gât mai lung.

Următorii parametri tehnici pentru scanare de selecție pentru prelucrare gaura sunt importante:

- tip de instrument (pentru efectuarea de degroșare sau de finisare de implementare, manuală sau mecanică);

- diametru (în funcție de parametrii geometrici ai in curs de deschidere desfășurare).

Ca o regulă, pentru desfășurarea brute are nevoie de alocație de la o zecime la 15/100 de milimetru, și de finisare - cinci sutimi la o zecime de milimetru.

Cantitățile de cote pentru implementare

Pentru a înțelege mai bine modul în care implementarea este efectuată, este posibil să se ia în considerare ordinea de desfășurare a acestor operațiuni de prelucrare pe un anumit exemplu. Pentru a obține diametrul diafragmei de 30 mm, mai întâi folosind un diametru burghiu de 15 mm, apoi reams gaura obținută la un diametru de 29,8 mm. Acesta este tratat cu dur scanare diametru 29,95 mm, iar apoi efectuați finisare utilizând un diametru instrument de 30 mm, prin care scoase supradimensionat 0,05 mm.

Secvența de găuri de procesare

De fapt, la fel de mare precizie se obține atunci când se desfășoară diferite găuri, precum și gradul de rugozitate a suprafeței este influențată semnificativ nu numai parametrii geometrici ai sculei folosite, dar tipul de lichid de răcire aplicat în timpul prelucrării. Cand se folosesc găuri în oțel ca o emulsie specială utilizare lichid, amestecat cu ulei mineral. La tratarea pieselor din bronz si alama se adaugă ulei mineral în agentul de răcire.

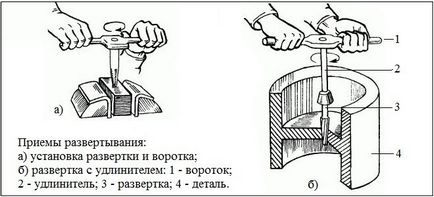

Utilizarea de scule de mana

alezare Manual și zencuire se realizează printr-un sistem similar, care implică următoarele etape de proces.

- Pe baza parametrilor găurilor inițiale și finale, instrumentul este selectat pentru a efectua degroșare și de finisare de implementare.

- Piesa de prelucrat este fixat în siguranță, în strânsoarea în cazul în care dimensiunile sale permit să le îndeplinească. În cazul în care este semnificativ diferit în dimensiuni, nu este fixat înainte de implementare.

- Gaura din partea care a fost obținută anterior în procesul de turnare o țaglă sau un instrument de foraj introdus pentru desfășurare dur.

- Pe coada de sculă având o formă pătrată în secțiune transversală, este pus buton.

- Suprafața exterioară și mătură suprafața interioară a găurii sunt unse cu un lichid special.

- Scanarea cu ajutorul butonului, începe să se rotească în direcția de localizarea tăișurilor. În timpul rotației sculei, care ar trebui să fie efectuată încet, fără mișcări bruște, la suprafața de lucru aplicată în mod constant de lubrifiant. Rotirea alezorul trebuie să fie atent aplicați prelucrării laterale performante care se termină după atât suprafața interioară a găurii va fi îndepărtat complet stratul de metal lăsat pe supradimensionării.

- După degroșare desfășurarea este finalizată, instrumentul este atent eliminat, nu este permis să efectueze rotația inversă.

- În deschiderea blisterului procesată scanarea, instrumentul de finisare este plasat pe tijă pătrată, care este, de asemenea, tras în sus pe buton.

- Alezorul de finisare este rotit sensul acelor de ceasornic, rotirea se face foarte lin și precis, în mod constant folosind lubrifiant. Cantitatea hranei instrument pentru a obține parametrii necesari cu o gaură rugozitate a suprafeței interioare, trebuie să fie minim.

- După terminarea finișor este scos din gaură și parametrii geometrici se verifică prin intermediul unei limite ecartament neted tub.

implementare manuală Receptii

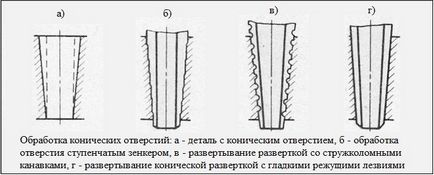

Procesarea în formă conică deschideri

Cu procesul operației de desfășurare poate fi prelucrat și găurile conice care au avut o formă cilindrică sau găurite cu traversele, care au fost utilizate burghie de diametre diferite. Efectuarea găuri preliminare cu pași în astfel de cazuri, vă permite să lăsați o indemnizație mai mică pentru desfășurarea în continuare.

implementare Implementarea găuri conice este, practic, nu este diferit de deschiderile de procesare a circuitului de proces de formă cilindrică. Pentru a efectua o astfel de operație de proces de degroșare utilizat de obicei, intermediar și finisare instrument.

Găurile conice de secvență de prelucrare

Pentru a verifica rezultatele unor astfel de implementări folosesc un calibru conic special. Când această verificare este executat ca suprafețe de contact pe un plan format prin găuri și calibru, iar trecerea instrumentului de control al adâncimii.

Caliber găuri conice pivot (KKTSO)

Efectuarea această verificare se efectuează după cum urmează.

- Pe o suprafață laterală conică calibru este aplicată de-a lungul axei liniilor de creion câțiva ani (de obicei 3-4), plasându-le la aproximativ aceeași distanță unul față de celălalt.

- Folosind o presiune ușoară, gabaritul este inserat într-o gaură conică în partea.

- Apoi manivela calibrul 1/3 rândul său.

- După îndepărtarea gabaritului, să monitorizeze starea aplicată pe suprafața liniilor de creion.

Faptul că operația de implementare este realizată calitativ indică liniile creionate pe uniforme Ștergerea porțiunilor laterale ale suprafeței de calibru.

Cum pot implementa și Machinery

Pentru a selecta modurile de o desfășurare mașină, puteți utiliza o masa speciala. Unde parametrii de intrare sunt diametrul găurii formate, marca materialului prelucrat, precum și materialul din care este făcut scanarea. Operația de implementare majoră realizată de către mașină, sunt viteza de tăiere și frecvența cu care echipamentul este să se rotească axul.

Viteza maximă de tăiere este de obicei folosită în procesarea oțelurile normalizate minim - deschideri de implementare în materiale vascoase.

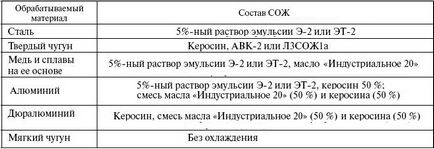

lichid de răcire second-hand

Cand se folosesc găuri în piese realizate din materiale diferite, puteți utiliza următoarele linii directoare pentru selectarea lichidului de răcire:

Compozițiile agentului de răcire utilizate în desfășurarea de găuri în diferite materiale

Unele nuanțe de implementare mașină

este foarte important să se pregătească echipamentul corect înainte de implementarea mașinii. Această formare constă în următoarele.

- Conul cozii de sculă și gaura de locație în axul cu atenție și șters.

- Reamer este introdus în axul în același mod ca și burghiul cu coadă conică.

- Piesa de prelucrat este fixată pe echipament de desktop, astfel încât axa găurii coincide exact cu axa sculei utilizate.

gaura de scanare carbură de prelucrare

procesul de implementare Sam, care este utilizat pentru a efectua instrumentul de degroșare și de finisare, în următoarea ordine:

- După finalizarea forajul piesei, prăjini echipamentul de foraj ax se înlocuiește cu o scanare dur.

- , Implementare Aspră.

- instrument de degroșare se înlocuiește cu o gaură de finisare și se repetă matura.

- După terminarea instrumentul de implementare este retras din zona de tratament, motorul este oprit, iar aparatul este verificat rezultatul folosirii plug-calibru.